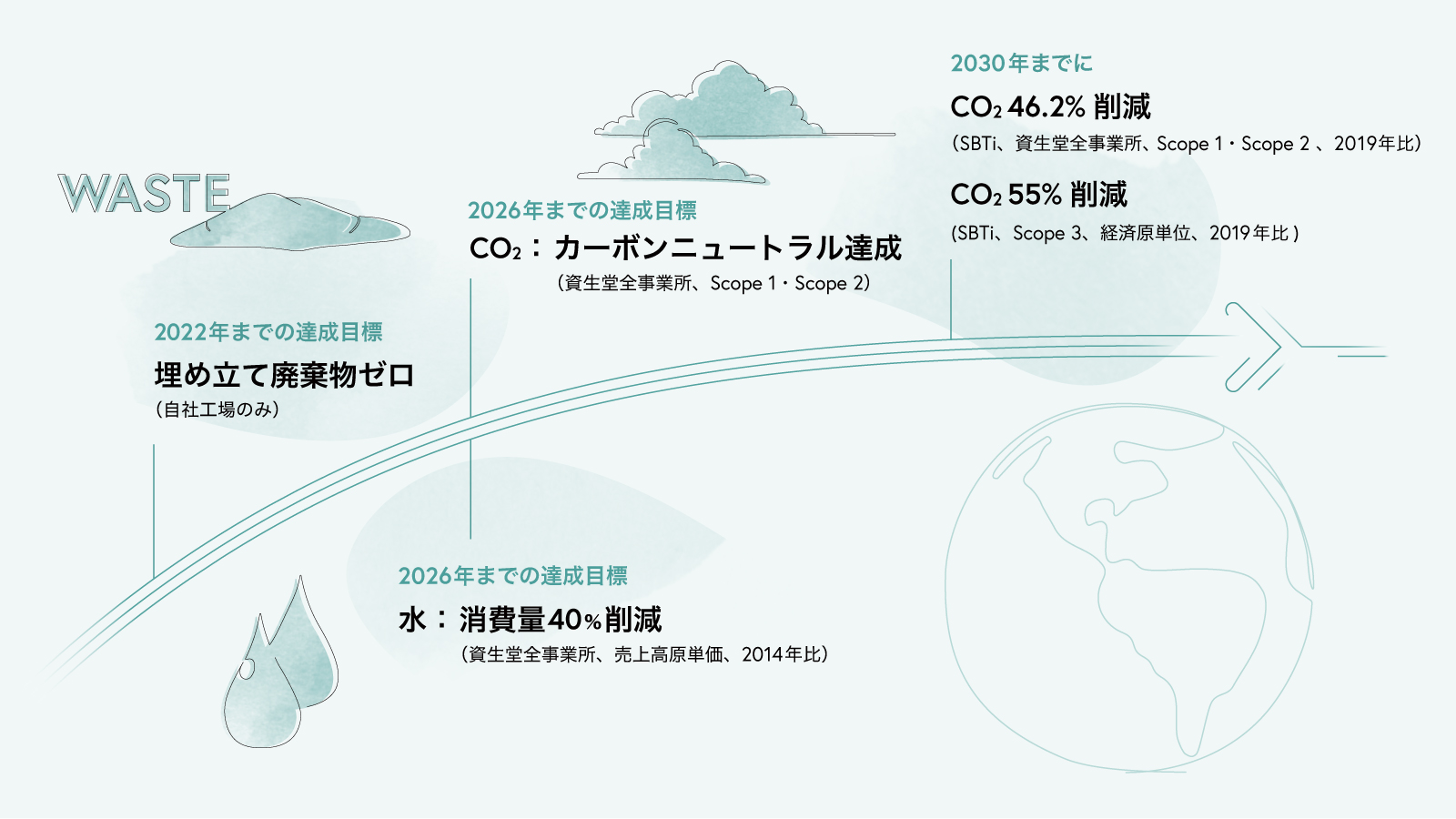

CO₂排出量の削減

深刻化する気候変動は、気温上昇による直接的な健康被害や、水資源不足、生物多様性損失の加速など、多くの問題を引き起こします。気候変動の抑止に向けてCOP26では、1.5℃目標が国際的に合意されました。資生堂は、2019年に「気候関連財務情報開示に関するタスクフォース(TCFD)」に賛同し、気候に関連する社会や自然環境の長期的な変化が事業にもたらすリスク/機会の財務影響を、TCFDのフレームワークに沿って情報開示しています。資生堂はリスク対応の観点や、将来世代によりよい地球環境を引き継ぐ現世代の責任から、パリ協定とグラスゴー気候合意に賛同し、2030年に向けて1.5℃目標に則した科学的根拠に基づくCO₂排出量削減目標(Science Based Targets)を設定し、その達成を目指します。

エネルギー消費由来のCO₂排出(Scope 1・Scope 2)

資生堂は、事業活動で使用される電力や燃料から排出されるCO₂排出量の削減に取り組んでいます。その一環として、工場やオフィスなどの施設では再生可能エネルギーを使用し、常にエネルギー効率の向上を推進しています。

再生可能エネルギーの利用

資生堂では、工場だけでなくオフィスや事業所でも再生可能エネルギーの利用を進めています。2022年に国内外のすべての工場で、電力の100%カーボンニュートラルを達成しました。加えて、日本の銀座・汐留本社ビルの電力を100%再生可能エネルギーに切替えるなど、オフィスでも再エネ化を促進しています。これらの結果、全社の電力における再生可能エネルギー比率は75%となりました。

購入電力の再エネ化だけでなく、世界各国・各地域の工場や研究所の敷地内や建物に太陽光パネルの設置を積極的に推進しています。2022年には、福岡久留米工場と大阪茨木工場、台湾工場を加え、資生堂全体で各国・地域の9工場に太陽光発電設備が設置されています。

私たちは、事業活動で使用する電力を100%再生可能エネルギーで賄うことを目指す国際的なイニシアティブRE100に加盟しています。引き続き、化石資源由来エネルギーから再生可能エネルギーへの移行をより加速させていきます。

エネルギー効率の向上

資生堂の工場では、建物の断熱設計や、省エネルギ―につながる効率的な設備の選定や、環境マネジメントシステムISO 14001に基づく環境対策などを通じてエネルギー効率の向上に努めています。具体的には、工場照明のLED化を進め、消費電力の低減を図っています。加えて、EMS(エネルギーマネジメントシステム)を導入し、電気や蒸気、圧縮空気の関連設備ごとのエネルギー消費量やCO₂排出量の情報を可視化し、最適化することで、エネルギー消費量削減につなげています。

また、生産物流拠点の大阪茨木工場および隣接する西日本物流センターでは、建物の外壁に軽量で断熱性能に優れたサンドイッチパネルを採用することで建物内の断熱性能を向上させ、施設の稼働に伴って発生するCO₂排出量を約30%削減できました。

掛川工場の取り組みが 「資源エネルギー庁長官賞」を受賞

資生堂の掛川工場は、国内の産業、業務、運輸各部門における優れた省エネの取り組みや、先進的で高効率な省エネ型製品などを表彰する「2022年度省エネ大賞(省エネ事例部門)」において、「資源エネルギー庁長官賞」を受賞しました。化粧品製造工場におけるカーボンニュートラルの実現に向けて、エネルギー監視システムの導入とエネルギー消費量の最適化などによる省エネの取り組みだけでなく、工場社員が積極的かつ継続的に省エネ活動に参加できる仕組みを構築してきました。結果、同工場では2021年のCO₂排出量を2019年比で9.5%削減しました。

これらの取り組みは業種を問わず幅広くさまざまな分野において省エネ活動の手本となり、かつ汎用性・波及性においても優れ、他分野の省エネをさらに加速させることが期待される点が高く評価され、今回の受賞につながりました。

バリューチェーンからの間接的なCO₂排出(Scope 3)

原材料の製造や出荷輸送、販売した製品の使用時など、製品・サービスのバリューチェーンに関わるさまざまな場面でもエネルギーが消費され、CO₂が排出されています。こうしたバリューチェーンからの間接的なCO₂排出量についても、科学的根拠に基づいた長期の削減目標を設定し、ステークホルダーと協働しながら削減活動に取り組んでいます。

原材料調達

資生堂は、グリーンケミストリーの原則を踏まえ、CO₂排出量の少ない原材料の選定を進めるとともに、パーム油由来原料や、FSC認証紙を利用した紙包装といった容器素材など森林破壊に関与しない原材料を使用することで、開発に伴うCO₂排出の抑制に努めています。また、原材料調達に関わるCO₂排出量削減を目指し、2022年、資生堂はCDPが実施する「CDP サプライチェーンプログラム」のメンバー企業となりました。23年度より同プログラムを通じて、取引先のCO₂排出量の把握を行い、取引先と協働でCO₂排出量削減に向けた対話を進めます。

輸送時のCO₂排出量削減

資生堂は、納入頻度の多い容器サプライヤーを中心に、資材を梱包する輸送箱を繰り返し利用することで、廃棄物の削減およびCO₂排出量削減に努めています。

出荷輸送では、輸送ルートの最適化や積載効率の改善を図るため、日本国内で他企業との共同配送を行っています。日本発からの海外向け輸出では、2022年よりパレットの段積みが可能となるパレタイズを開始し、積載効率が向上しました。また、輸送用の包装材を製品形状や物量に合わせて適正化することや、輸送保護材の再利用なども実施しています。

2023年2月に物流時のCO₂排出量削減のためにEVトラックを日本で導入しました。1台当たり年間1トンのCO₂排出量の削減が見込まれます。今後随時拡大導入していく予定です。

水消費量の削減

資生堂の製品は、化粧水などに配合されている水はもちろんのこと、原料となる植物の生育、生産現場における温度制御や設備洗浄、製品使用時のすすぎ、廃棄物の処理にいたるまで、化粧品に関わるさまざまな場面で水に支えられています。

資生堂は、ステークホルダーと連携した水資源管理(Water Stewardship)の重要性に鑑み、流域における水循環と環境の理解に努め、水の消費量の削減や有効利用、徹底した水質管理を図ることにより、持続可能な水資源の利用を推進します。加えて、水系における健全な水循環や水に関連する地域固有の文化、水と衛生に対する人権を尊重しながら、法令や規制を遵守するだけでなく、社員などのすべての人を対象にSDGsゴール6の達成に貢献できるよう働きかけていきます。

生産プロセスでの節水

資生堂の工場では、さまざまな方法で水消費量の削減に取り組んでいます。

工場によりスキンケア、メイクアップ、サンケアなど異なるカテゴリーの製品を生産しており、それぞれの工場が製造設備に合わせた節水の取り組みを行っています。

具体的には、製造設備における自動洗浄装置の導入による効率的な洗浄や設備部品の洗浄場所の集約などにより、水消費量の削減を行っています。加えて、洗浄設備のノズル形状を工夫することで、将来の雨量の減少が懸念される欧州に立地するフランスのバル・ド・ロワール工場では、1回の洗浄に使用する水の消費量を従来より30%削減しました。2022年に稼働した福岡久留米工場では、同様の取り組みにより、年間約6,600トンの水消費量の削減と年間約466時間の洗浄時間の短縮を見込んでいます。

また、使用した水を浄化し、再利用またはリサイクルする循環型の水利用にも注力しています。台湾工場では純水装置からの排水を冷却塔用水に使用し、100%再利用しています。大阪茨木工場では、製造釜の冷却時、一度使用した水を再利用する循環型冷却にすることで年間約6万5,000㎥の水消費量の削減を可能にしました。那須工場では、全水消費量の約半分を占めている純水製造設備の稼働を最適化したことや、使用した水を再利用することで工場の年間水消費量の約1/3に当たる年間約7万2,000㎥を削減しました。

その他の取り組みとして、フランスのジアン工場ではフレグランス製品の製造設備と輸送のための部品洗浄を水洗浄からアルコール洗浄に変更し、かつ使用したアルコールはリサイクルしています。

ステークホルダーとの協働

資生堂は、水資源を有効に活用するために、地域と連携した2次利用など流域の共有財産としての資源管理を進めています。

那須工場では、豊富で良質な地下水を化粧品の原料や工場の製造プロセスに活用するとともに、排水処理後の水質を県の条例の基準を上回る厳しい自社基準を設けて管理することにより環境への影響を最小限に抑え、自然との共存に努めています。地域の水資源環境や工場での適切な水利用のあり方について、自治体や関係団体との定期的なエンゲージメントを実施し、地域との連携を図っています。

水ストレスが高い中国の上海工場では地元の環境保護協会に参画し、環境法令を含む環境関連情報(廃水処理、中水リサイクルを含む)などを積極的に取得し、工場の節水活動に活用しています。また、節水を推進している政府に対して、毎月の水消費量を報告し、水利用率向上と節水管理強化に取り組んでいます。

将来の雨量の減少が懸念される欧州に立地するフランスのバル・ド・ロワール工場では、年に数回、地域の他の業種の方々と好事例や法規制に関する情報共有を行っています。

また、バリューチェーン全体を通じた水消費による環境影響の把握を目的として、資生堂では、ウォーターフットプリントの評価を推進するとともに、取引先に対しては、セルフアセスメント(自己評価)の設問等を通して水消費量を把握し、バリューチェーン全体での水に関連する環境影響に努めています。また、水文学に関する優れた知見を有する東京大学の沖大幹教授が主催する「水と気候変動と持続可能な開発研究会」に参加し、水の資源的な特性や資源賦存量、気候変動に伴う将来変動予測など、最新の科学的知見の収集に努め、気候変動や水資源に関連するリスクおよび機会の分析にいかしています。

廃棄物の削減

世界規模での人口増加や人々の所得水準の上昇、購買力の向上に伴い、資源消費量・廃棄物量はともに増加し続けています。

資生堂は限りある資源を大切に使うために、使い捨ての直線型の経済モデルから、資源を繰り返し有効に使うサーキュラーエコノミー(循環型経済モデル)への転換が重要だと捉えています。国や地域ごとに定められた廃棄物管理に関わる法令や規制の遵守に努めるとともに、バリューチェーン全体を通して資源の使用を最適化し、廃棄物の発生を抑制しています。

廃棄物のリデュース/リユース/リサイクル

資生堂は、自社で発生する廃棄物の抑制、再利用、再資源化に長期にわたり取り組んできました。2003年には国内工場でゼロエミッションを達成し、現在に至るまで廃棄物の分別と資源化の活動を継続しています。工場での具体的な廃棄物発生量の抑制策として、排水処理の過程で発生する汚泥量を削減するため、脱水機や乾燥機を導入しています。また、輸送箱の再利用や、廃棄物を素材別に厳密に分別管理して資源化するなど、リユース・リサイクルを推進しています。段ボールや紙はもちろん、廃プラスチックについても圧縮・溶融により減容化し、リサイクル資源として有価化しています。これらの活動の結果、2022年までに資生堂における世界全工場で埋め立て廃棄物ゼロの達成を目指すというコミットメントに対して、2020年に前倒しで達成し、現在も埋め立て廃棄物ゼロを継続しています。

また、自社事業所以外から発生する廃棄物についても最小限に抑えるため、包装材の削減、容器包装の簡素化、能書の廃止、段ボールの軽量化などさまざまな取り組みを実施しています。加えて、需要予測精度の向上および生産調達リードタイム短縮によって余剰在庫を最小化することで、製品廃棄物の発生防止を図っています。

社員教育

日本国内では、グループ会社の廃棄物処理実務の担当管理職および担当者に対して、廃棄物処理法の理解促進のためのオンライン講習会と産業廃棄物の処理状況把握のための現地確認を開催しています。受講者は資生堂独自のチェックリストをもとに遵法の徹底に努めています。